фото: EastRussia

фото: EastRussia

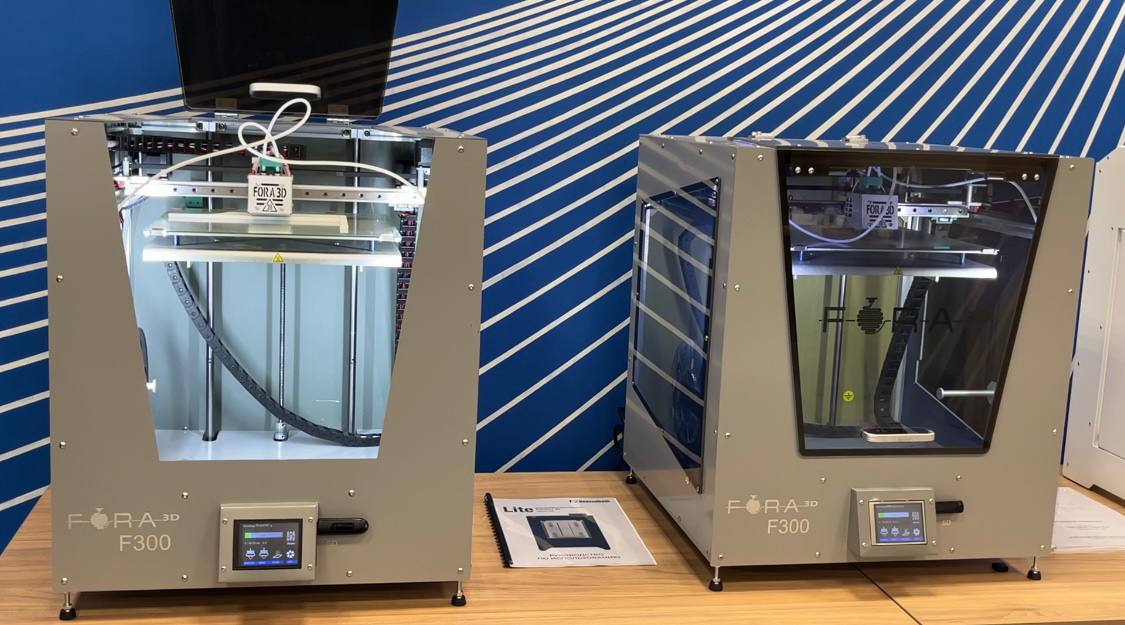

Госкорпорация «Росатом» открыла в Хабаровске первый на Дальнем Востоке Центр аддитивных технологий общего доступа (ЦАТОД). Он расположился на базе Дальневосточного государственного университета путей сообщения (ДВГУПС). Вуз получил три отечественных 3D-принтера. На них сотрудники и студенты будут делать детали, в том числе такие, которые больше не поставляются из-за санкций.

Аддитивными технологиями называется метод создания трехмерных объектов путем добавления материала слой за слоем. Другими словами, это 3D-печать, которая используется в различных отраслях промышленности (машино-, судо-, авиастроении, космической отрасли). В прошлом году ДВГУПС уже набрал 20 студентов по профилю «аддитивные технологии». Ребята будут проходить обучение, в том числе и в новом центре, который открыл «Росатом». Преподаватели отмечают, что у студентов меняется мышление, когда они понимают возможности 3D-печати.

фото: EastRussia

фото: EastRussia

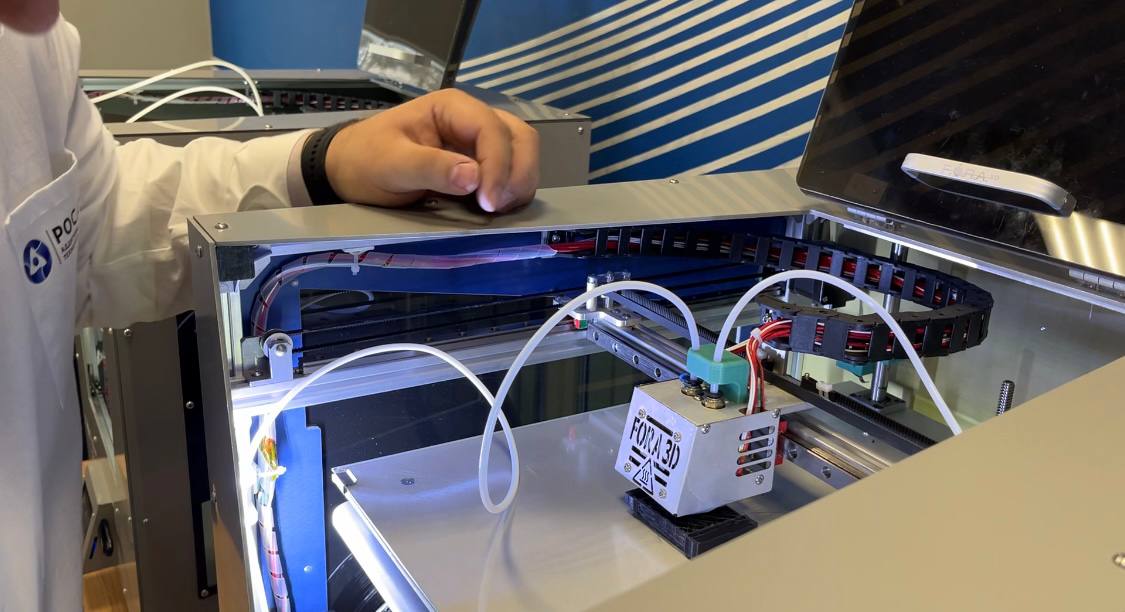

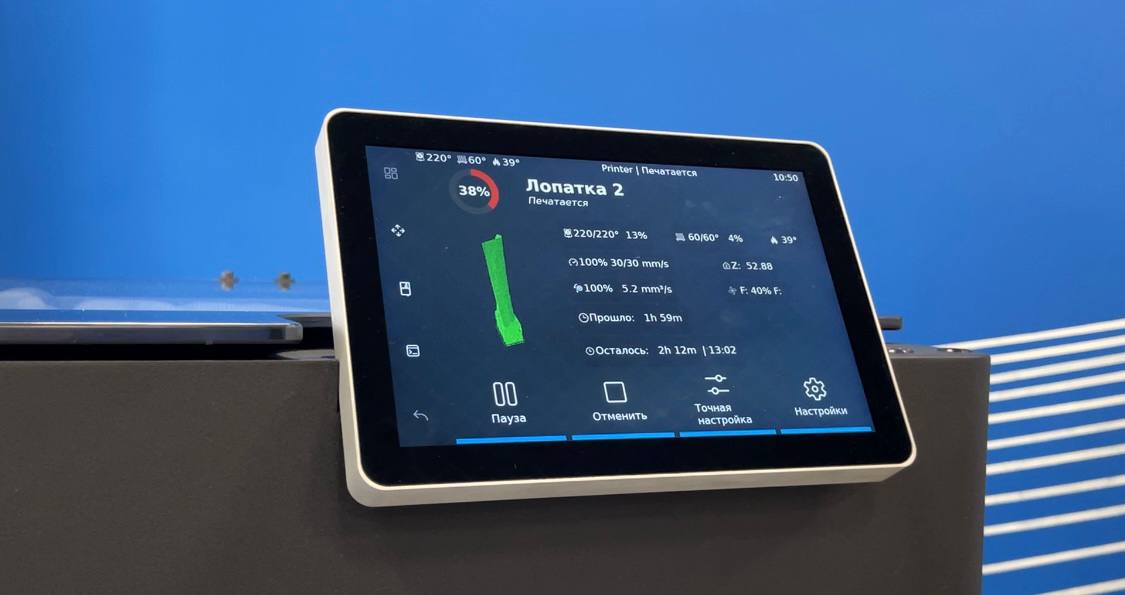

3D-принтеры, произведенные госкорпорацией «Росатом», называются FORA F300. Они печатают или, как говорят ученые, «выращивают» изделия, основываясь на цифровом двойнике. То есть, принтер послойно наносит пласты по занесенному в программу алгоритму. Кстати, такие принтеры стоят в зоне СВО, и помогают на месте выпускать необходимые детали, чтобы не простаивала техника.

На первом этапе преподаватели и студенты будут «печатать» на установках изделия из пластика, но в дальнейшем начнется работа и с металлом. В свою очередь правительство Хабаровского края обещает обеспечить заказами новый центр. Сейчас подготавливается список необходимых деталей для промышленных предприятий региона.

фото: EastRussia

фото: EastRussia

Также ЦАТОД наладит сотрудничество с центрами, которые создают в Хабаровском крае беспилотники. Их в регионе три.

«Конечно, мы обеспечим центр аддитивных технологий государственным заказом, чтобы поддержать развитие центра и применять самые новейшие технологии, которые к тому же могут доращиваться, корректироваться, и не только здесь, на Дальнем Востоке, но и в зоне СВО», — сообщил губернатор Хабаровского края Дмитрий Демешин.

Часть оборудования уже есть в лаборатории ДВГУПС. Это два сканера (ручной и стационарный). С них начинается цикл. Для необходимого изделия создается цифровой двойник, а далее он пускается в печать. Отмечается, что точность сканирования почти 100-процентная. Особенность принтера FORA F300 заключается в том, что у него достаточно большая камера: 50 на 50 см. Также в нем поддерживается постоянная температура при помощи жидкостной системы регулирования.

фото: EastRussia

фото: EastRussia

Применение аддитивных технологий позволяет экономить, не теряя в качестве. Благодаря им снижается расход материалов, увеличивается скорость ремонта и сокращаются энергозатраты.

«В условиях санкций, когда ушли ведущие компании, основным драйвером являются аддитивные технологии. Можно уйти от простоя техники простым способом, напечатав ту или иную деталь. Для такого промышленного региона, как Хабаровский край, это особенно важно», – отметила Ольга Оспенникова, исполнительный директор Ассоциации развития аддитивных технологий (АРАТ).

По словам Ольги Геннадьевны, детали, изготовленные по аддитивным технологиям, не уступают традиционным технологиям, а по некоторым моментам даже превосходят. Это подтверждено большим количеством экспериментов.

Хабаровск стал пятым городом в стране и первым на Дальнем Востоке, где на базе вуза открылся центр «Росатома». Ранее ЦАТОД запустили в Удмуртском государственном университете (Ижевск), в Томском политехническом университете, в Белгородском аграрном университете, Самарском университете им. Королева. Кроме того, два центра 3D-печати работают на базе детских образовательных учреждений «Город детства» в Подмосковье в городах Химки и Красногорск.

По делу о гибели людей задержали главу энергокомпании в Бурятии

По делу о гибели людей задержали главу энергокомпании в Бурятии

Объем льгот в едином префрежиме ДФО будет зависеть от социальных аспектов

Объем льгот в едином префрежиме ДФО будет зависеть от социальных аспектов

Производство овощей увеличится на 50 тонн в год на Чукотке

Производство овощей увеличится на 50 тонн в год на Чукотке

В Николаевском районе Хабаровского края ввели режим ЧС из-за циклона

В Николаевском районе Хабаровского края ввели режим ЧС из-за циклона

В аэропорту Хабаровска начал работу магазин Duty Free

В аэропорту Хабаровска начал работу магазин Duty Free

Санитарную авиацию приземляет бюджет

Санитарную авиацию приземляет бюджет

Пульс угля — 8 декабря 2025: угольная промышленность в моменте

Пульс угля — 8 декабря 2025: угольная промышленность в моменте

Модернизацию аэропорта в рамках мастер-плана начали на Чукотке

Модернизацию аэропорта в рамках мастер-плана начали на Чукотке

Бюллетень EastRussia: отраслевой аналитический обзор горнодобычи ДФО — зима 2025

Бюллетень EastRussia: отраслевой аналитический обзор горнодобычи ДФО — зима 2025

Судостроение расправит паруса

Судостроение расправит паруса

Пульс угля — 1 декабря 2025: угольная промышленность в моменте

Пульс угля — 1 декабря 2025: угольная промышленность в моменте